最近では多種多様なジグヘッドが発売されていますが、釣りにこだわり始めると、既製品では物足りなくなってきます。私自身もこれまでは、既製品のジグヘッドを削ったり塗装したりしていました。ところが、ネッドリグに本腰を入れて取り組んだときに、日本で普及していないこともあり、なかなか理想的なジグヘッドがありませんでした。

既製品改造の範疇では無理と判断し、自作に手を染めることとなりました。

いざ始めてみると意外と簡単で、今ではミドスト用なども作るようになりました。

耐熱シリコンで型を取り、溶かした鉛で鋳造する方法が一般的で、ハードルも低いことから私もこの方法を採用しております。

とはいえ、失敗しやすいポイントやちょっとしたコツなどもあり、この記事ではそのあたりを中心に解説していきます。

また、ジグヘッドだけでなく、メタルジグなどにも参考になる内容です。

注意事項(重要)

鉛中毒

この記事では、鉛を熱で溶かして成型する手順を踏みます。

鉛は人体に有害ですので、取り扱いには十分注意してください。

- 鉛を溶かすときは十分に換気をしましょう。

- ヤスリなどで削った鉛の粉などが、日常的に人体に触れることがないよう、作業後は清掃しましょう。

火器の取り扱いに注意

鉛を溶かす作業で、ガスバーナーを使用しています。

ガスバーナーの炎は、見た目以上に広範囲に熱が伝わります。そして、精密電子機器は少しの熱で簡単に壊れます。私は不注意により、電子はかりとテレビのリモコンをダメにしてしまいました。

室内で作業する場合は、木材の板などでバーナーを向ける先を囲むようにしています。

必要な材料、工具

材料、資材

フック

最近はジグヘッド用のフックの種類も豊富です。しかしながら一般的な釣具店では、最低限度のモノしか置いていないような印象です。がまかつや土肥富など、メーカーHPで確認し、ネットや直販サイトなどで探してみましょう。どちらにも無い場合は、釣具店で取寄せ可能か交渉してみましょう。

鉛

ヘッド部の鉛には、普通に釣り用のオモリを使用しています。

Amazonなどでインゴットが売られていますが、価格的なメリットを感じませんでした。

小さめのジグヘッドを作ることが多いので、8号の丸玉オモリが作業性が良いです。

耐熱シリコン

型として耐熱シリコンを使用します。

ドロドロのシリコン液に、硬化剤を3~4%混ぜると10時間程度(夏季)で硬化します。

旭化成のワッカーシリコンを使用しています(型番:M4470)。

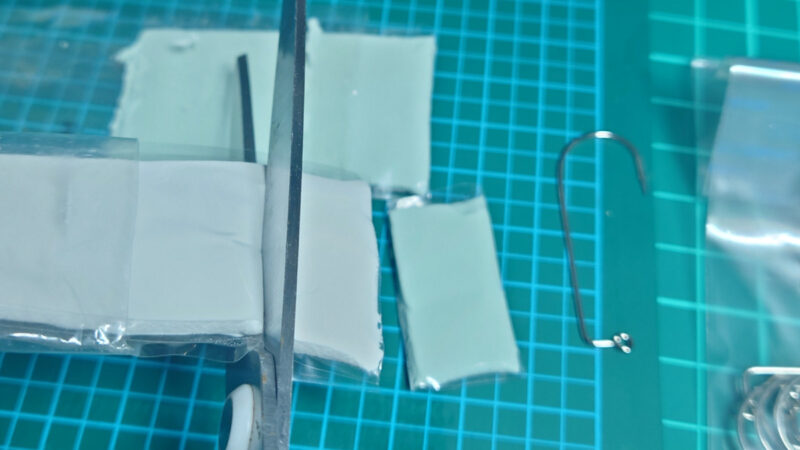

エポキシパテ

ヘッド部の型を取るためのマスターモデルを作成します。

タミヤのエポキシパテの高密度タイプを使用しました。

使用方法は後述しますが、硬化時間に余裕があり、成型が容易です。

その他の資材

その他、下記の物を使用しました。使用方法は後述します。

- 粘土

- シリコーンバリアー

- バレットシンカー(鉛流し込み用の穴の型)

- シッカロール・ハイ

- ステンレスワイヤーハリス 0.36mm径(ワームキーパーとして使用)

- タイイングスレッド(ワームキーパー巻きつけ用)

- グロスクリア(ワームキーパーをコート)

- シリコンオフ(塗装時のみ)

- メタルプライマー(塗装時のみ)

- 車用のタッチアップペン各色(塗装時のみ)

工具、ツール

型枠用ブロック

型を成型するための土台として使用します。

レゴブロックなどでされている方もおられるようですが、自分は専用品を購入しました。

青い方が壁で、赤い方が土台です。

Mr型取りブロック をAmazonで探すシロップ柄杓(ひしゃく)

鉛を溶かして型に注ぐ器(るつぼ)として使用します。

ステンレス製であれば耐久性も十分です。

注ぎやすいように、一か所ふちをペンチでくの字に加工して使用しています。

陶器のれんげなども試しましたが、熱で簡単に割れてしまい危険です。

アクセサリーなどを鋳造する専用るつぼ等もあります。

また、金銭的に余裕がある方は、電気ポットを検討されるとよいと思います。

色々試した結果、作業性とコスト面でシロップ用柄杓に落ち着いています。

作りたいジグの大きさで容量を検討されるとよいでしょう。

ガスバーナー

鉛を溶かすのに使用します。

ガスのボンベの頭に直接つけるタイプのバーナーを使用しました。

口コミなどで格安バーナーの危険なトラブルが散見されたので、安定の新富士バーナー製にしました。

同じメーカーであっても取付口のタイプが異なるものがありますので、必ず型番と専用ボンベの仕様を確認しましょう。

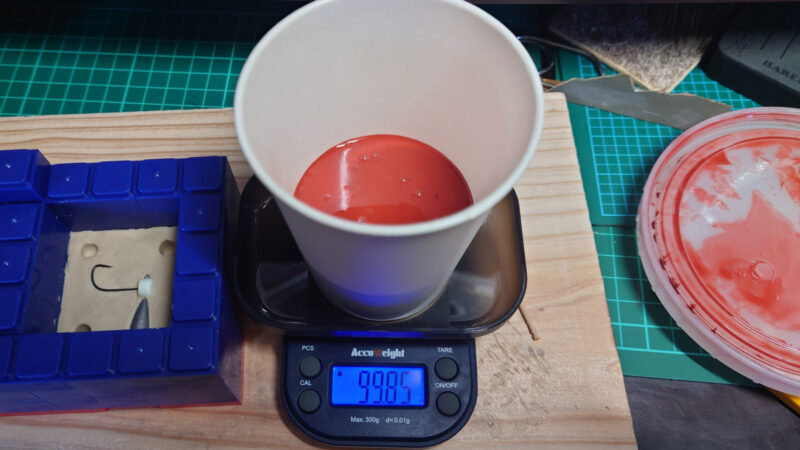

はかり

ジグヘッドの重さ予測や、エポキシパテや耐熱シリコンの分量など、何かとお世話になります。

最低でも、0.1gの精度で計測できるものを用意しましょう。

筆

シリコーンバリアー塗布用、シッカロール・ハイまぶし用で、それぞれ細めの筆を用意しています。

割りばし

先端をカッターで削ってヘラとして使用したり、シリコン撹拌で使用したり、用意しておくとなにかと便利です。

クランプ

鉛を流すときに型を挟んで固定するのに使用します。

金属製の板などを噛ませると、しっかり均一の圧力で挟むことができます。

型の厚さに対応できる大きさのものを用意してください。

その他工具

下記の物があると便利です。

- ニッパー、プライヤー

- カッターナイフ

- ヤスリ、サンドペーパー

- 陶器の皿(出来上がったばかりのアツアツのジグヘッドをとりあえず入れておく)

- タイイングバイス(ワームキーパー取付時)

- スポイト

- 紙コップ

次項ではいよいよ製造について解説します。

型の作成

まずは型を作成します。

マスターモデルの作成

型を取るためのマスターモデルを作成します。

実際に使用するフックに、エポキシパテを付けてヘッド部を整形します。

エポキシパテの準備

タミヤのエポキシパテは、主剤、硬化剤が板ガムのようになっており、使用する分量をそれぞれはさみで切り取って、1:1でよく練り混ぜます。

混ぜが不十分だと完全硬化しないので、色が完全に一色になるまで混ぜましょう。

フックへパテを付け整形

フックへパテを付けます。

想定している実際のサイズよりかなり大きめに付けて、硬化後に削っていくイメージです。

タミヤのエポキシパテは、混ぜた直後は柔らかすぎて整形が困難ですが、20~30分程度で粘土ほどの硬さになり加工がしやすくなります。しかし、ある程度柔らかいうちにフックに付けてしまわないと、フックへの付きが悪くなります。できるだけ柔らかいうちに、隙間などできないようにフックに付けてしまわないと、硬化後にヤスリで削るときなどにフックからパテが剥がれてしまいます。

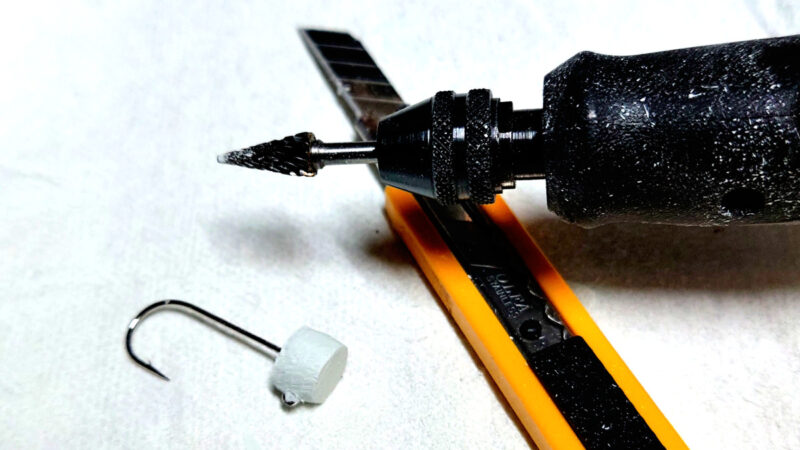

完全硬化後に、ヤスリ、カッター、ルーターなどで削っていきます。

自分は#600の耐水サンドペーパーで仕上げをしています。

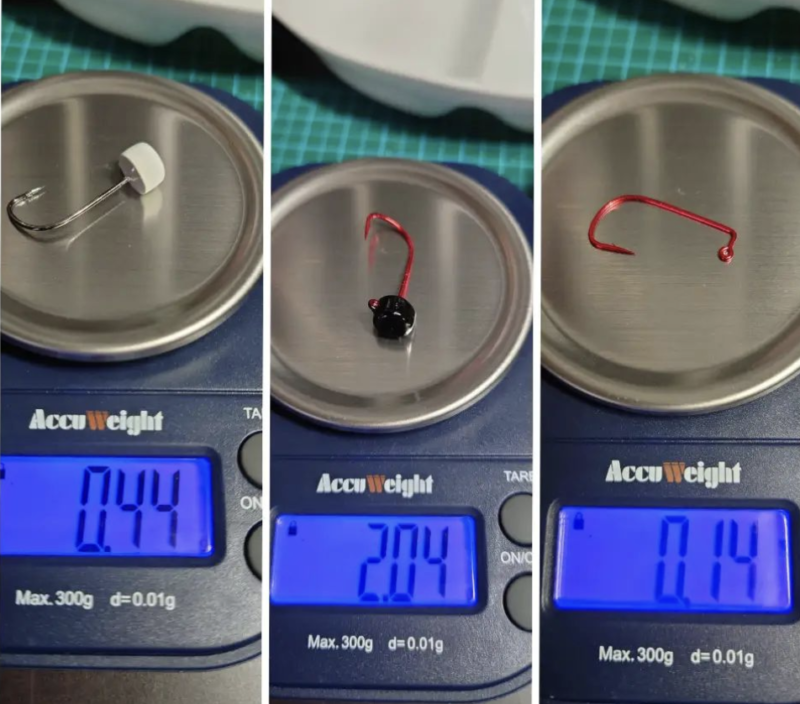

重さの目安

パテで成型する場合、パテと鉛の比重の確認を確認しておきましょう。

最初の一発目は目分量に頼らざるを得ませんが、次回以降のために、マスターモデルと完成品の重量比を確認しておきましょう。

上記の画像では、(2.04-0.14)÷(0.44-0.14) = 1.9÷0.3 = 6.3333… となり、

タミヤのエポキシパテと鉛の重量比率は「1:6.3」でした。

例えば、フック抜きで5gのジグヘッドを作りたい場合は、マスターモデルは約0.8gに調整すると狙い通りの重さのジグヘッドになります。

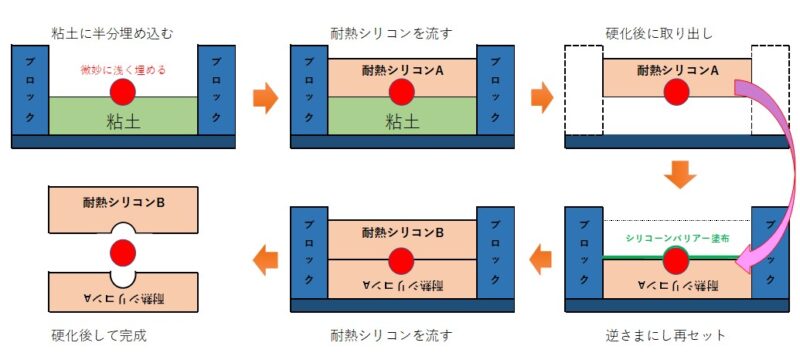

型取り

マスターモデルが完成したら、耐熱シリコンで型を作成します。

まずは下図で手順概要を確認してください。(赤丸がマスターモデルになります)

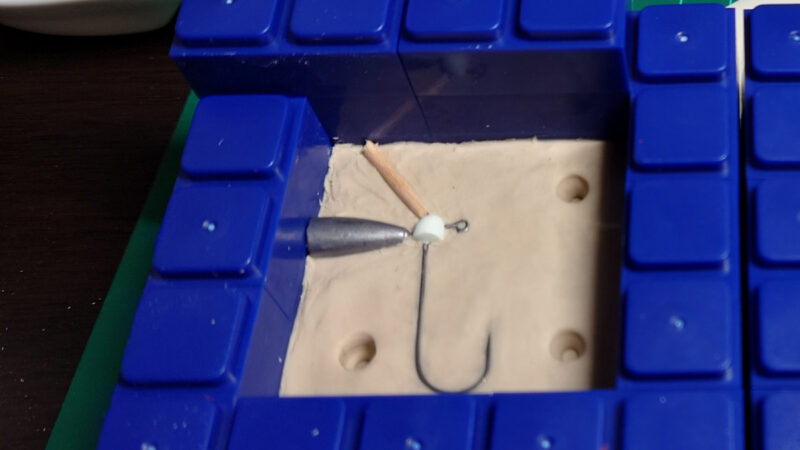

ブロックで型枠を作成し粘土に埋め込む

ブロックを使って型枠を組みます。

型の全体の大きさは、小さ過ぎず大き過ぎず、程よい大きさとします。

大き過ぎると、鉛が流れる注ぎ口の距離が長くなり、ヘッド部に到達するまでに冷めて固まってしまうことが多くなります。

小さ過ぎると、耐熱シリコンの硬化後の硬さは消しゴム程度ですので、剛性不足によりを挟んだ時に型全体が潰れてしまい、ヘッドが楕円になってしまいます。

型の厚みは、ヘッドの大きさにもよりますが、片側15~20mmぐらいがちょうど良いと思います。

粘土を平たんに敷き詰めたら、マスターモデルを半分埋め込みます。

きっちり半分埋め込むより、わずかに浅く埋め込んでおきます。目安としては、フックシャンクが2~3割埋まるぐらいにしています(※理由は後の手順で説明します)。

また、鉛を注ぐ口となる部分にバレットシンカーを埋め込んでおきます。鉛を注いだ時の空気を逃がす穴が必要なときは、この時点でつまようじなどで確保しておきましょう。空気穴は、鉛の流れ方をイメージしながら、適切な位置にあけましょう。

マスターモデルを縁取る部分の粘土を、丁寧に仕上げます。

粘土は厳密に平面にするのは困難ですが、できるだけ平面になるようにならしましょう。

ペンなどで粘土に複数のくぼみ穴をあけておくと、凸凹により製造工程で型が正確に合わさるようになります。

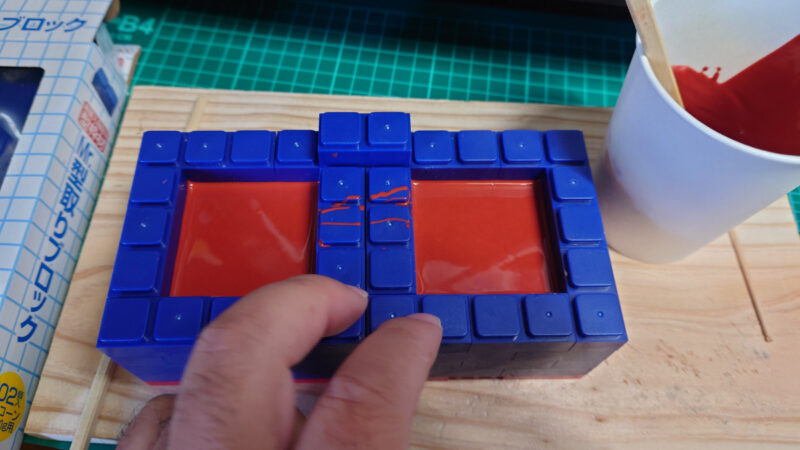

耐熱シリコンを流し込む

耐熱シリコンを必要な量だけ紙コップなどに取り、重量を量ります。

硬化剤(T-40)を耐熱シリコンの重量の3%を正確に測り、スポイトなどで注ぎます。

硬化剤は、少々多い分には問題ありませんが、足らないと硬化不足になることがあります。

割りばしなどでしっかりと撹拌します。

撹拌不足も硬化不良の原因となりますので、全体に硬化剤がいきわたるように混ぜ合わせます。

溶けたチョコのような状態です。

一気に型に流し込まず、最初はマスターモデル周辺を重点的に、割りばしなどで細く少しずつ垂らすようにします。マスターモデル周辺に空気(気泡)が入り込まないようにするためです。

マスターモデルが埋まったら、一気に流し込みます。

流し込んだら、可能な限り細かい気泡を抜きます。ブロックをトントン叩くと、耐熱シリコン表面から気泡がプチプチ出てくるのが確認できます。

流し込んだら、10時間~20時間ほと放置します。

季節によって硬化時間が大きく変わりますので、説明書の硬化時間を真に受けないようにしましょう。

自分は紙コップに残ったシリコンの硬化具合を確認し、問題なければ型の方を触るようにしています。

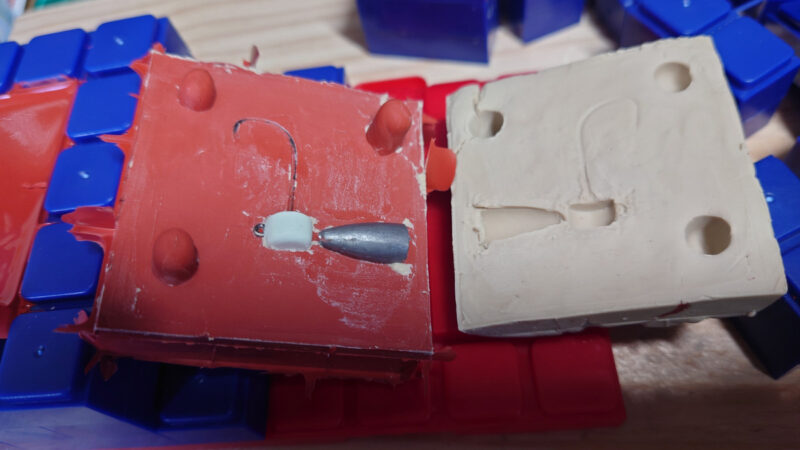

反対側の型の作成

耐熱シリコンが硬化したら、ブロックを崩し、粘土を撤去します。

粘土と耐熱シリコンを剝がすときに、粘土側にマスターモデルを持っていかれないようにしましょう。

ズレたり型が浮いたりしないように、マスターモデルを耐熱シリコンから一切外さないのが理想です。

マスターモデルを粘土に埋め込むときに、浅めにした理由の一つ目がこれになります。

耐熱シリコンのバリをカッターなどで切り取ります。

耐熱シリコンに付着している粘土のカスを徹底的に除去します。

マスターモデルの周辺は、歯ブラシやつまようじを駆使して徹底的に除去します。

ここで妥協して粘土を残すと、成型時のバリの原因となります。

再度、同サイズのブロック枠を構築し、耐熱シリコンをマスターモデルを上にしてセットします。

シリコーンバリアーを塗布し、充分に乾燥させます(と言っても2~3分程度)。

粘土の時はシリコーンバリアーは塗布しませんでしたが、今回は耐熱シリコン同士が接しますので、必ず塗布します。

耐熱シリコンに硬化剤を混ぜ、前回と同じように空気が入らないように注ぎ、エア抜きをします。

硬化を確認し、解体します。

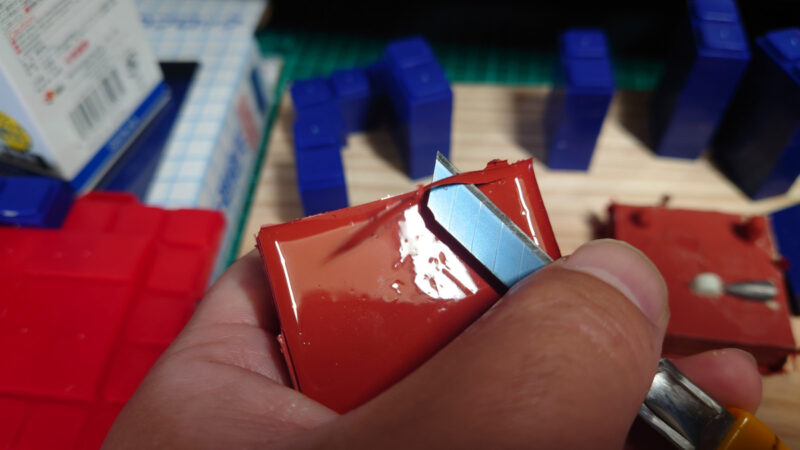

全体のバリをカッター等で切り取ります。

鉛の注ぎ口や空気穴などを必要に応じてカットし調整します。

注ぎ口は、上を広くし、ジグヘッド側を狭くするのが理想ですが、狭くし過ぎると鉛の流れが悪くなり失敗しますので、実際に鉛を流しながら調整しましょう。

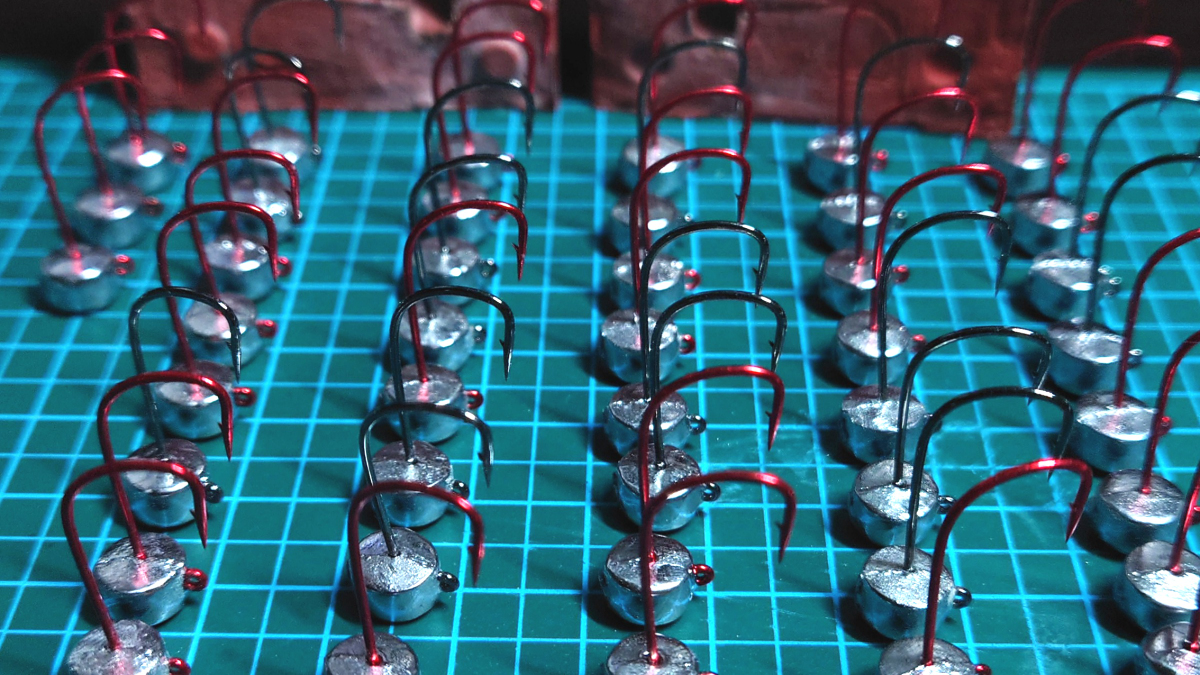

ジグヘッドの鋳造

完成した型を使って、ジグヘッドを作っていきます。

下準備

型のヘッド部分にシッカロール・ハイを塗布します。(※必須ではありません)

型離れが良くなり、鉛の流動性が上がります。また、熱から型を保護してくれます。

筆を使って、うっすら均一にまぶすのがコツです。

フックを型にセットします。

粘土にマスターモデルを埋め込むのを浅くした二つ目の理由が、この時にフックのセットをしやすくするためです。溝が深い方の型にフックをセットすると、しっかりフックがホールドされ、型を合わせる時にズレるのを防止できます。

この時に、できるだけフックにシッカロールが付かないように注意しましょう。

シッカロールにより、フックと鉛が剥がれやすくなり、強度に影響します。

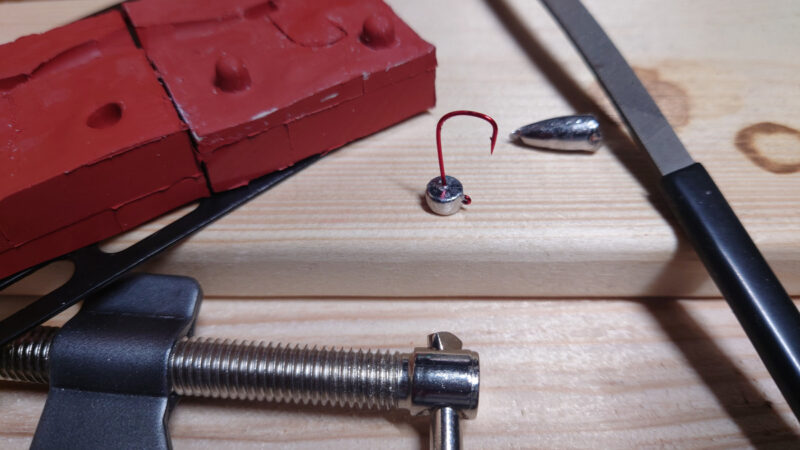

鋳造

型を合わせてクランプで挟みます。

型の背中に金属板などを噛ますことにより、型に均一に圧が掛かります。

クランプを締め過ぎると、型が潰れてヘッドも潰れ気味になってしまいます。

鉛をバーナーで炙り、型に注ぎます。

注ぎ口まで注ぎ、こぼれない程度に素早く細かくトントンと揺すります。

しっかり冷やした方が良いのでしょうが、自分はせっかちなので10秒程度で型を割ります(笑)

当たり前ですが激熱なので、素手で触らないようにしましょう。

自分は、プライヤーなどでフック部をつまみ方から外し、ニッパーで注ぎ口部の余分をカットし陶器の皿において冷やします。

失敗する場合

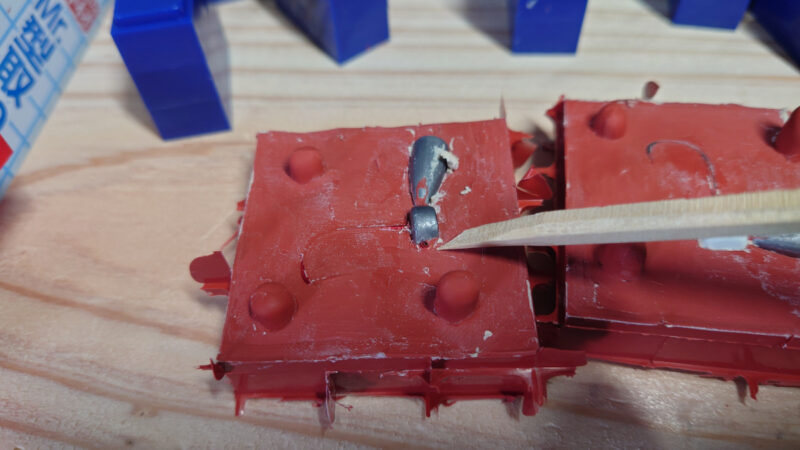

型を割ったとき、画像のようになることがあります。

何度やってもうまくいかない場合、下記を試してみてください。

とにかく素早く

鉛を溶かしてから注ぐまでの時間を最短にします。

溶かしてから注ぐまでの最速かつ安全な手順をイメージし、工具類の配置などを適切になるよう工夫してください。

鉛の状態を確認

何度も作業していると、鉛を溶かしたときに表面に薄い膜(温かい牛乳の表面ような)ができていることがあります。おそらくスズや不純物が分離して浮いているのだと思います。これらが注ぎ口に詰まり、流れが悪くなっていることがあります。

鉛の量を増やす

小さいジグヘッドであっても、鉛をケチって少しずつ溶かしているとすぐに冷めてしまい、流れている途中で固まってしまいます。鉛を溶かす量を増やしてみましょう。

注ぎ口の穴を広げる

注ぎ口の穴は狭い方がきれいにできるのですが、狭すぎると鉛が流れず、結果的に失敗してしまいます。

徐々に広げて調整してみましょう。

ワームキーパー取付

必要に応じてワームキーパーを付けます。

好みの問題ですが、自分はヘッドと一体の鉛ワームキーパが苦手です。

重心が分散してしまうのが、自分の釣りスタイルに合わないのです。

市販のジグヘッドを改造していたのは、主にワームキーパーの作り直しでした。

何年も試行錯誤して、現時点で最適と思っているワームキーパーの作り方を紹介します。

強過ぎず弱過ぎず、ワームのシルエットも崩さないワームキーパーです。

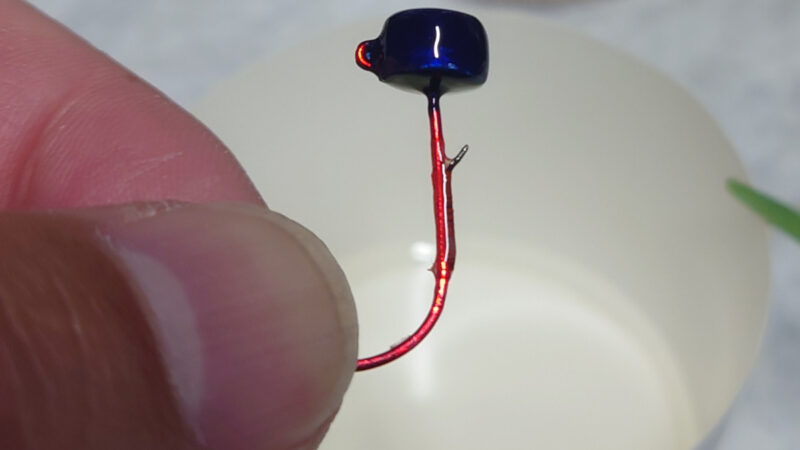

キーパー部準備

ワームキーパーに使用しているのは、太刀魚などに使うワイヤーハリスになります。

色々試しましたが、GOSENキングポイントが、一番しっくりきます。

ワイヤーハリスを1cmぐらいにカットし、片方数mmぐらいを「く」の字に曲げます。直角ではなく120°ぐらいがベストです。

ヘッドの大きさや使用するワームサイズによって、キーパーの太さや曲げる長さは調整します。

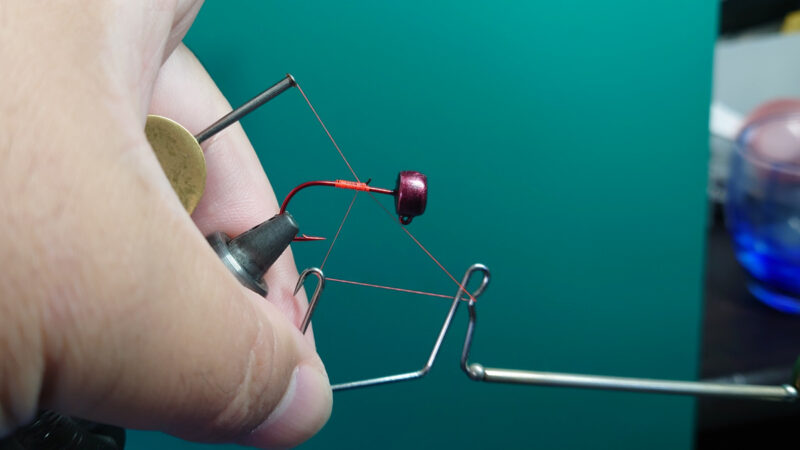

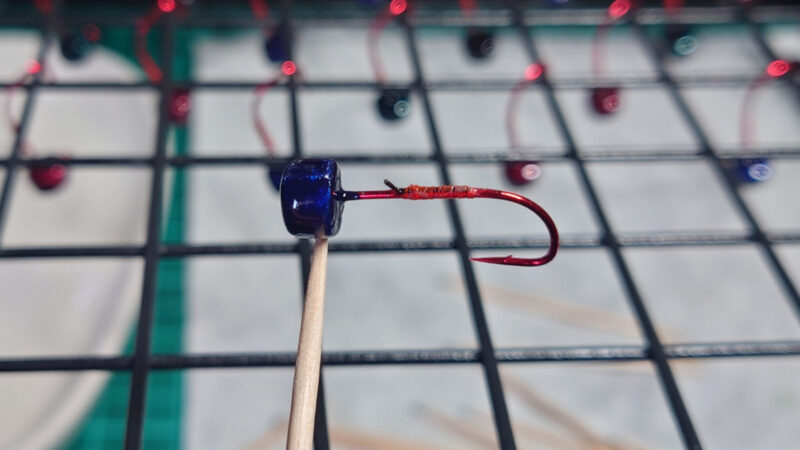

キーパー巻き付け

ジグヘッドをバイスに固定し、取り付け部分のシャンクにスレッドを下巻きします。

キーパをシャンクに乗せ、スレッドを巻いていきます。

ヘッドからキーパの距離は、最低でも5mmは確保した方が良いです。

ワームキーパを曲げた長さが長いほど、ヘッドから離して取り付けます。

ワームキーパー全体を巻き付けたら、ハーフヒッチやウィップフィニッシュなどで巻き留めます。

スレッドを撒いた部分に、グロスクリアなどを染み込ませコーティングします。

塗装

もちろんそのまま使えますが、自分は塗装します。

PRO-TECがあれば、手軽に強い塗装ができますが、最近はどこにも売ってません。

自分は車用のタッチアップぺンで塗っています。

金属との相性がいいのと、カラーのラインナップが豊富で、絶妙なカラーが選べます。

下地処理

脱脂洗浄

ジグヘッド表面の汚れや鉛粉、シッカロールなどをシリコンオフで脱脂します。

ScottのRAGSなどにのせ、シリコンオフをスプレーし、そのまま拭き取ります。

メタルプライマー

メタルプライマーを吹き付けます。

ミッチャクロンが強度的に優れている印象です。

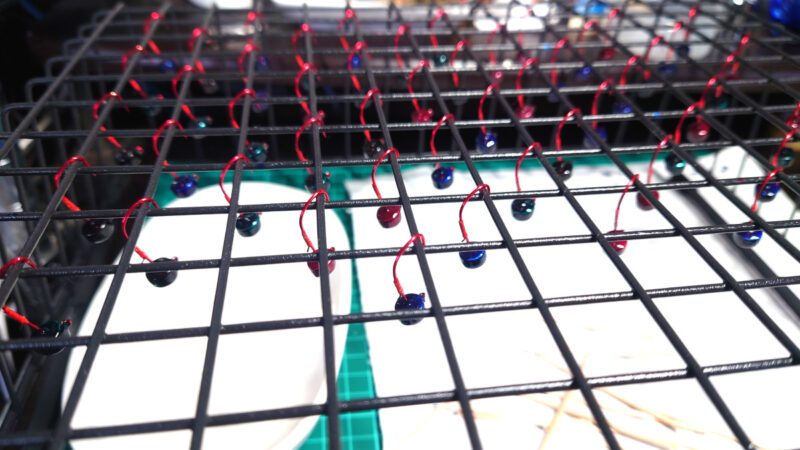

塗装

メタルプライマーが乾燥したら、タッチアップペンで塗っていきます。

自分はスプレータイプではなく、マニキュアタイプの塗料を使用しています。

容器をよく振って、薄く塗り、乾燥して薄いと思ったら重ね塗りをします。

アイを塞いでしまわないように、乾燥前につまようじなどで穴を確保しましょう。

1時間程度である程度乾きますが、後にコーティングをするので、しっかり10時間ぐらい乾燥します。

コーティング

以前は塗装のみの状態で使っていたのですが、ワームを装着して長期間保存すると、ワーム汁で塗装が溶けてきます。

これを防ぐために、ウレタンでコーティングします。

釣具店に売っているウレタンフォームを使用していましたが、一度開封するとすぐに固まってしまうので、最近は2液タイプのウレタンクリヤーEXを使用しています。

1:1で混ぜ、ヘッド部のみどぶ漬けし、乾燥させます。

実用硬化は1日~3日と書かれています。

3回ほど繰り返します。

多めに着けてしまい垂れそうな場合は、RAGSなどに吸わせて調整しましょう。

塗装が少し溶け出しますが、問題ありません。

ここでもアイを塞がないよう注意します。

コーティングが乾燥したら完成です。

アイがウレタンで塞がっていないか最終確認しましょう。

おわりに

記事としては長くなってしまいましたが、型さえ作ってしまえば、あとはさほど手間でもありません。

自分でこだわって作ったジグヘッドで釣れると、達成感も倍増します。

ぜひトライしてみてください。

コメント